Wat is een transportband?

Simpel gezegd, een transportband transporteert producten van A naar B. De naam geeft het ook al prijs natuurlijk: ‘’transporteren’’. Transportbanden worden in de volksmond ook wel: ”lopende band, of lopende banden” genoemd. Een transportband kan van rubber zijn, maar ook van kunststof. Er zijn ook rollenbanen waarbij het product over een aaneenschakeling van rollen getransporteerd wordt. Een ander type transportband is een elevator band, dit zijn kleine bakjes die verticaal transporteren, een beetje het idee van een watermolen. Andere type transportbanden zijn: grillenbanden, zeefbanden, spijlenbanden, kettingbanen, flessenkettingen en modulaire banden.

Om een transportband te laten functioneren zijn er essentiële onderdelen nodig zoals aandrijftrommels, keertrommels en rollen. Daarnaast zijn er diverse componenten beschikbaar om de levensduur van een transportband te verlengen denk hierbij aan een bandafschraper of een dwangrol. Om een transportband steil te laten opvoeren worden meenemers, golfranden en profielen op een band gezet.

Transportbanden worden in veel uiteenlopende industrieën gebruikt. In bedrijven die grondstoffen winnen, de voedingsmiddelenindustrie, de logistieke sector en landbouwbedrijven, maar ook de supermarkt en sportschool hebben een ‘’lopende band’’, en wat dacht je van attracties in pretparken? In dit artikel duiken we dieper in de rubber en kunststof transportbanden.

Het ontstaan van een de transportband

Een transportband, ook wel bandtransporteur of lopende band genoemd is ontstaan in 1914 voor de productie van auto’s. Later is het concept van een lopende band geoptimaliseerd door Henry Ford. De transportband werd op deze manier de basis voor wat anno 2022 automatisering genoemd wordt. Ruim 6 jaar na introductie door Henry Ford, werden er bij Ford ruim 16 keer zoveel auto’s geproduceerd dankzij de transportband. De afgelopen 100 jaar heeft de transportband een enorme groei en ontwikkeling doorgemaakt. Inmiddels is het product niet meer weg te denken uit de hedendaagse automatisering van productiebedrijven.

Hoe is een transportband opgebouwd

Naar verluidt werden de eerste lopende banden gemaakt van leer, inmiddels bestaan de transportbanden meestal uit rubber en kunststof. Een hedendaagse transportband is opgemaakt uit verschillende lagen.

- Bovendeklaag

- Weefselkarkas (inlagen)

- Onderdeklaag

De onderdeklaag wordt in een mal gelegd, waarbij er vervolgens ‘’gestapeld’’ wordt met weefsellagen. De lagen onderling worden door tussenrubber met elkaar verbonden. Als laatste volgt dan de bovendeklaag en in enkele gevallen wordt de zijkant geseald.

Weefselkarkas

Het weefselkarkas is het belangrijkste deel van een transportband en bestaat uit inlagen. Het weefsel bepaald de trekkracht van de band en de hoeveelheid rek er mogelijk is. Daarnaast moet het weefselkarkas het gewicht van het te vervoeren materiaal kunnen dragen en moet het karkas de mechanische belasting kunnen verwerken. Het weefpatroon is ook van invloed op de benodigde trommeldiameter.

Het weefselpakket kan worden opgebouwd uit maximaal 6 inlagen, die door tussenrubber onderling met elkaar verbonden zijn. De inlagen worden in de lengterichting en in de dwarsrichting in het weefselpakket geplaatst. Dit kruislings opbouwen van de band zorgt ervoor dat een band steviger is en specifieke technische eigenschappen krijgt.

Je kunt je wellicht voorstellen dat de keuze van het gebruikte garen in het weefsel invloed heeft op de eigenschappen van het weefsel. Zoals de dikte van de draden, de kwaliteit en de manier waarop het geheel gewoven wordt. De meest gebruikte garen zijn:

- Monofilament; bestaat uit een enkele vezel

- Multifilament; bestaat uit een diversiteit aan kunststof garen, samengedraaid tot één garen

- Gesponnen garen; een ineendraaing van kunststof en natuurlijke vezels.

Inlagen die het meest voor komen zijn: katoen, cellenweefsel, polyamide, polyester, aramide en glasweefsel. Inlagen worden vaak gecombineerd. Een band kan bijvoorbeeld in de lengterichting een polyester weefsel hebben, en in de dwarsrichting een polyamide.

In de zwaardere industrieën wordt er dikwijls ook staaldraad opgenomen in het weefsel omdat er veel van deze transportbanden wordt gevraagd qua stevigheid en kracht.

Het gebruikte weefsel heeft invloed op de volgende technische eigenschappen van een transportband:

- Voorkoming van statische elektriciteit die ontstaat door wrijving van de banden op de rollen en/of glijplaat.

- Rek en/of krimp van de transportband

- Geluidsdemping door middel van fluisterweefsel

- Wrijvingscoëfficiënt

- FDA voedselcontact

Bovendeklaag en onderdeklaag

De meest gebruikte deklagen zijn van PVC, kunststof of rubber. De bovendeklaag en onderdeklaag bepalen de kwaliteit en de aard van het oppervlak.Bijvoorbeeld de hardheid van de band welke wordt uitgedrukt in de maateenheid: ‘’shore’’. De hardheid van een band wordt bepaald met een shore meter, dit is een soort drukproef.

Zowel een bovendeklaag als een onderdeklaag hebben verschillende afwerkingen en profielen.

Door de laag te impregneren ontstaat er een lagere wrijving, en wordt voorkomen dat het weefsel van boven of onderaf vol loopt met vocht of zand. Als een weefsel namelijk volloopt met vocht of zand kan dit de weefselsamenstelling aantasten.

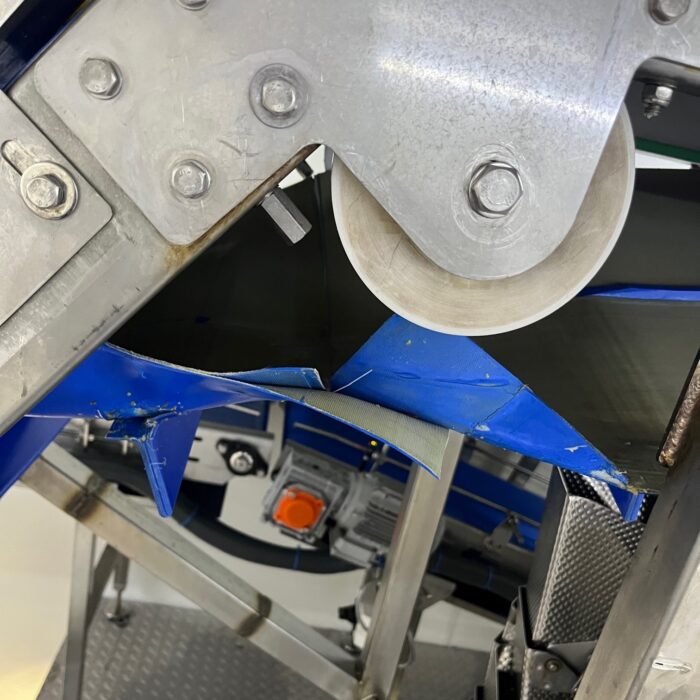

Kunststof transportbanden hebben vaak een gekleurde deklaag, zoals zwart, blauw, groen of wit. Deze kleuren (en daarmee het materiaal van de band) staan voor bepaalde eigenschappen. Een blauwe band wordt dikwijls toegepast in de voedingsmiddelenindustrie omdat deze een anti bacteriële coating heeft. Een ander bijkomend voordeel van een blauwe band is dat er geen enkel natuurproduct deze felle kleur blauw heeft. Mocht de band gaan rafelen of als er stukken uitbreken dan zijn de bandstukken makkelijk te herkennen tussen het product.

Een felle kleur van een transportband is ook praktisch wanneer er gebruik gemaakt wordt van kleurcamera’s bij machinaal sorteren.

Deklagen kunnen verschillende profielen hebben, die op hun beurt weer specifieke eigenschappen hebben. Onderstaand een paar profielen:

- Ruitprofiel: wordt vooral toegepast bij transport van klevende producten

- Supergrip: wordt vooral toegepast bij transporteren van dozen en zaken en geeft een goede grip.

- Golfprofiel: wordt vooral toegepast bij transport van bulkgoederen, bladproducten, verpakte en bevroren producten.

- Vilt: wordt toegepast waar producten niet beschadigd mogen worden bij het afschuiven.

- Rijstkorrel: voorkomt vast zuigen van de transportband bij een gladde ondergrond.

Deklagen hebben invloed op de volgende technische eigenschappen van een transportband:

- Vlamdovend en/of vlamwerend

- FDA voedselcontact

- Olie- en vetbestendig

- Anti statisch

- Hittebestendig en kou bestendig; weersomstandigheden kunnen invloed hebben op de weefselstructuur van de band. De deklaag kan in enkele gevallen de weefsel structuur beschermen hiertegen. (tot op zeker hoogte)

- Geluidsarm

- Slijtwaarde

Zijkanten

Bij enkele toepassingen is het wenselijk dat de zijkant van de band gesloten is om het weefsel te beschermen. Dit gebeurt vaak in de voedingsmiddelenindustrie, vanuit hygiënisch oogpunt zodat er geen bacteriën in het weefsel kunnen komen.

Vleessappen of sappen van groenten zoals bijvoorbeeld prei kunnen er binnen no time voor zorgen dat het weefsel beschadigd en daardoor de transportband vervangen moet worden.

De voedingsmiddelenindustrie heeft strenge eisen met betrekking tot hygiëne, in bovenstaande situaties kan het dus ook verstrekkende gevolgen hebben voor de voedingsmiddelenfabrikant.

De zijkant van de band wordt dicht gemaakt door middel van sealen.

Download dit artikel als PDF

Wil je dit artikel opslaan om later nog eens terug te lezen?

Download dan de PDF versie!

Heb je een vraag of wil je een afspraak maken?

Vul onderstaand formulier in en wij nemen contact met je op!

OF VRAAG HET DIRECT AAN MARTIJN

Martijn van Vegchel

BEKIJK ONZE GERELATEERDE ARTIKELEN

Schrijf je dan in voor onze nieuwsbrief!